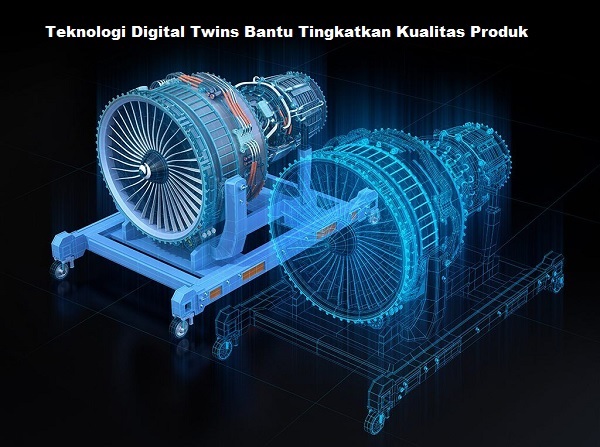

Digital twins merupakan tiruan virtual yang merepresentasikan suatu objek dan terus diperbarui secara langsung melalui data sensor serta perangkat IoT. Teknologi ini menghubungkan dunia fisik dengan digital melalui salinan virtual yang detail, sehingga mempermudah simulasi, pemantauan, analisis, hingga peningkatan kinerja secara instan.

Manfaat Digital Twins untuk Produksi

Digital twin berbeda dari simulasi tradisional karena memiliki aliran data dua arah. Informasi yang diperoleh dari benda nyata kemudian diteruskan ke model virtual agar proses analisis berjalan lebih akurat. Lalu hasil analisis digital bisa digunakan untuk mengontrol atau memperbaiki kinerja objek fisik secara langsung. Berikut ini keunggulan memakai digital twins dalam pengembangan produk:

1. Pemantauan Real-Time yang Akurat

Kembaran digital memungkinkan perusahaan memantau kondisi mesin, lini produksi, dan kualitas produk secara real-time melalui data sensor yang terintegrasi. Setiap perubahan atau anomali pada proses produksi dapat terdeteksi lebih awal, sehingga potensi masalah bisa segera diatasi sebelum berdampak pada kualitas produk.

2. Visualisasi Proses Produksi

Dengan model digital, seluruh proses produksi dapat divisualisasikan secara interaktif, memudahkan identifikasi titik-titik kritis yang mempengaruhi kualitas produk.

3. Analisis Mendalam

Data yang dikumpulkan dari proses produksi dianalisis menggunakan kecerdasan buatan dan machine learning. Hal ini membantu perusahaan memahami pola, mendeteksi penyebab cacat produk, dan memprediksi potensi kegagalan sebelum terjadi.

4. Simulasi dan Uji Coba Virtual

Digital twins memungkinkan simulasi berbagai skenario produksi tanpa harus menghentikan jalur fisik. Perusahaan dapat menguji perubahan proses, bahan baku, atau desain produk secara virtual untuk melihat dampaknya terhadap kualitas sebelum diterapkan di dunia nyata.

5. Peningkatan Kualitas Produk Secara Proaktif

Dengan pemantauan variabel produksi seperti suhu, tekanan, dan kelembapan secara real-time, digital twin membantu menjaga konsistensi kualitas produk dan mencegah terjadinya cacat.

6. Optimasi Proses Produksi

Analisis berbasis digital twin memungkinkan perusahaan mengidentifikasi dan menghilangkan inefisiensi, mengoptimalkan penggunaan sumber daya, serta memperbaiki alur kerja produksi. Hasilnya, kualitas produk meningkat dan waktu produksi menjadi lebih singkat.

7. Pengurangan Downtime dan Biaya

Kembaran digital mendukung pemeliharaan prediktif, sehingga perusahaan dapat merencanakan perawatan mesin sebelum terjadi kerusakan besar. Ini mengurangi waktu henti produksi dan biaya perbaikan, sekaligus menjaga kualitas produk tetap optimal.

8. Mempercepat Pengembangan Produk Baru

Proses inovasi produk menjadi lebih cepat karena perusahaan dapat melakukan eksperimen dan validasi desain secara digital, tanpa perlu membuat banyak prototipe fisik yang mahal dan memakan waktu.

Komponen Utama Digital Twins

Salah satu elemen penting dalam teknologi digital twin adalah sensor IoT yang berfungsi mengumpulkan data langsung dari objek fisik secara real-time. Dengan bantuan sensor ini, berbagai informasi penting bisa didapatkan untuk mendukung pemantauan dan analisis.

Selain itu, terdapat model virtual yang menggambarkan karakter, kondisi, serta cara kerja objek fisik secara detail. Model ini membantu memahami situasi secara lebih mendalam dan mempermudah pengambilan keputusan.

Teknologi kecerdasan buatan dan machine learning juga berperan besar dalam menganalisis data yang terkumpul, memprediksi potensi masalah, sekaligus memberikan saran yang tepat. Dengan teknologi ini, proses perawatan maupun perbaikan jadi lebih singkat.

Layanan cloud computing mendukung penyimpanan sekaligus pengolahan data dalam jumlah besar. Teknologi ini membuat akses informasi jadi lebih mudah dan efisien di mana saja.

Terakhir, visualisasi interaktif membantu menyajikan data serta simulasi dalam bentuk dua atau tiga dimensi, sehingga lebih mudah dipahami oleh pengguna dari berbagai kalangan.

Teknologi Pendukung

Digital twin memanfaatkan teknologi seperti:

- Internet of Things (IoT) untuk pengumpulan data sensor

- Cloud computing untuk penyimpanan dan pemrosesan data besar

- Kecerdasan buatan (AI) dan machine learning untuk analisis dan prediksi

- Sistem IT/OT/ET terintegrasi untuk sinkronisasi data dan kontrol

Cara Kerja Kembaran Digital

Berikut ini proses dalam mereplikasi objek yang akan dianalisis:

- Sensor yang terpasang di benda fisik akan mengirim data ke cloud.

- informasi tersebut dimanfaatkan untuk memperbarui model digital secara langsung.

- AI menganalisis data untuk mendeteksi anomali, memprediksi kegagalan, dan mengoptimalkan performa.

- Hasil analisis dapat digunakan untuk mengendalikan atau memperbaiki objek fisik secara otomatis atau manual.

Tantangan Implementasi Digital Twins

Penerapan digital twin menghadirkan berbagai tantangan, mulai dari proses integrasi dengan sistem lama yang kerap rumit, hingga kebutuhan penyesuaian agar sesuai dengan tujuan tiap organisasi. Selain itu, data yang kurang akurat bisa membuat kinerjanya tidak optimal. Biaya awal untuk membangun infrastruktur, membeli sensor, serta mengembangkan model juga cukup tinggi. Risiko kebocoran informasi dan serangan siber pun perlu diwaspadai agar keamanan tetap terjaga.

Dalam penjelasan @Maplesoft di YouTube channelnya, kembaran digital adalah model virtual yang meniru perilaku fisik produk tanpa perlu prototipe nyata. Teknologi ini memudahkan analisis dinamis, mengurangi risiko kerusakan, serta memungkinkan pengujian desain lebih cepat dan efisien. Model-driven digital twin memanfaatkan pemahaman fisika untuk prediksi yang lebih akurat, sementara data-driven twin mengandalkan data sensor. Proses pembuatannya dimulai dari file CAD yang diubah menjadi simulasi dinamis, mendukung optimasi desain dan virtual commissioning sehingga mengurangi kesalahan hingga 75%. Meskipun rumit dan memerlukan biaya, banyak perusahaan yang akhirnya merasakan manfaat besar setelah mengadopsi teknologi ini.

Digital twins terbukti membantu perusahaan memantau, menganalisis, dan meningkatkan kualitas produk secara lebih cepat dan efisien. Teknologi ini tidak hanya meningkatkan kualitas dan konsistensi produk, tetapi juga mempercepat inovasi dan menekan biaya operasional secara signifikan. Namun, tantangan teknis, biaya, dan keamanan harus diatasi agar implementasinya dapat memberikan manfaat maksimal. /Fitri